近年来,3D打印技术得到了飞速的发展,从起初的打印塑料制品到现如今的导体、半导体、生物材料等,其便捷、出色的制造能力使其在各个领域都备受关注。尤其是在医学领域,研究者们希望能在活的人体器官上直接打印出与人体兼容的生物医学装置,从而实现对患者的实时监测与伤口治疗。然而,在实际的医学应用中,目标活体生物的表面通常是柔软的,而且在不停地运动和变形。这种随时间变化的几何结构从根本上限制了当前以开环系统为基础的现有3D打印系统的应用。该类系统需要先在校准的平面基板上进行离线制造,然后再将其转移到目标生物的表面,因此不适用于非平面、动态变形的器官。此外,打印成型的生物传感器在后续人工处理、运输和移植过程中容易受到破坏和污染,并且存在着不可避免的各类误差。因此,希望能研发一种能适应生物表面各种变形的原位3D打印技术。

美国明尼苏达大学Michael C. McAlpine等人开发了一种原位3D打印系统,该系统可以实时估算目标表面的运动和变形,并利用此打印系统将传感器打印在呼吸诱导变形的猪肺上。该基于水凝胶的传感器与组织表面相容,并通过电阻抗断层扫描技术(EIT)提供变形的连续空间映射。由于离子水凝胶具有高透明度、可拉伸性、导电性、高速响应等优势,与采用其他材料EIT方法的工作相比,该技术具有对软组织的理想机械适应性等优势。这种自适应的3D打印方法可以运用于机器人辅助的医学治疗,从而能够在人体内外直接打印可穿戴电子设备和生物材料。该研究以题为“3D printed deformable sensors”的论文发表在《Science Advances》上。

【实时3D表面追踪】

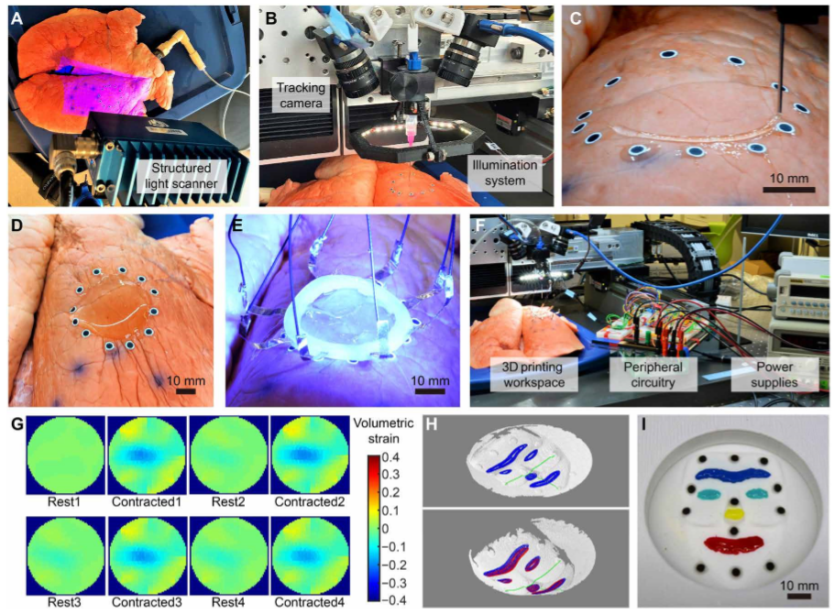

该研究创造性地提出了一种新的打印程序,通过将视觉传感系统与3D打印机集成在一起来追踪随时间变化的3D几何形状,从而在可变形的肺部上制造EIT应变传感器。该工作首先从预先扫描的数据集中离线学习了表面几何图形的低维参数模型,以降低后续在线计算的复杂程度。然后通过使用由立体相机实时监测的一组稀疏基准标记来估计离线学习模型中的参数,从而在线恢复了保形刀具路径的几何形状。对于离线学习,该工作采用了具有亚毫米级精度和分辨率的结构光3D扫描仪,通过3D扫描仪对带有基准标记的肺进行了多个高保真3D扫描(图1A)。随后打印的EIT应变传感器能适应肺部变形,提供肺部变形的原位图像。该研究采用基准标记系统来提高稳定性和准确性,以追踪无纹理的表面或具有稀疏特征和镜面反射的表面。

图1 肺部EIT传感器的原位3D打印过程

【离子水凝胶】

离子水凝胶优异的可拉伸性、透明性、导电性使其成为EIT大应变传感的理想选择。与其他复合材料(如碳嵌入的弹性体)在瞬态激发下表现出非线性的、不可逆的电导率响应相比,离子水凝胶的电导率与拉伸无关,因此可实现可重复且稳定的应变读取,且无需复杂的算法来补偿材料电导率的非线性。该研究采用氯化锂(LiCl)进行离子传导,选择了一种可拉伸和紫外固化的聚合物聚丙烯酰胺(PAM)作为离子水凝胶中的基质。该水凝胶在剪切速率超过0.1 s-1时,随着粘度的降低,发生了剪切稀化行为。这种较低的粘度使其得在一定气压下可以从打印喷嘴顺利挤出。使用紫外光交联后,单轴拉伸的测试结果表明水凝胶显示出类似组织的拉伸特性。

图2 EIT变形传感器的设计与表征

【原位变形监测】

首先,通过生物相容性粘合剂将时间跟踪标记附着到肺表面,然后通过结构化光扫描仪对每个变形状态下的表面几何形状进行采样,以形成用于机器学习算法的数据集,从而学习变形模型(图3A)。EIT变形传感器的自适应3D打印仅基于来自跟踪摄像机(图3B)的实时图像和学习到的变形模型,从而在肺部形成水凝胶的圆形层(图3D)。然后将嵌入硅胶环中的电极连接到印刷层上,并暴露于UV光中来使水凝胶交联(图3E)。通过在紫外光固化过程中形成硅酮-水凝胶键合,可以获得稳定的水凝胶-电极界面。该EIT传感器在反复变形下能够牢牢粘附在肺表面,并在完成传感器的功能后,可以使用镊子去除水凝胶层和跟踪标记以及生物相容性粘合剂,而不会留下任何明显的残留物。

图3在猪肺上3D打印以进行变形过程中的原位监测

总结:作者在动态变形的呼吸肺上进行了原位3D打印,并采用水凝胶传感器进行肺变形的原位监测。这种基于水凝胶的EIT传感器的独特设计使得该系统可以适应目标表面的变形和运动。作者通过结合“离线”机器学习与“在线”基于计算机视觉的跟踪,实现了以动态点云的形式估算表面变形的方法。在传感器设计中,该研究集成了具有EIT感应配置的导电水凝胶,以实现可拉伸应变传感器的增材制造,并具有对肺表面良好的机械适应性和出色的感应分辨率。这种自适应的3D打印方法可以运用于机器人辅助的医学治疗,从而能够在人体内外直接打印可穿戴电子设备和生物材料。

来源:高分子科学前沿

2024亚洲设计周「3DPP打印节」北京专场,一场震撼心灵的科技盛宴等你来!

2024-07-26