从概念到批量生产,创新一直是新秀丽DNA的组成部分。每年,位于比利时Oudenaarde的新秀丽设计团队都会为欧洲市场设计一系列新的硬壳旅行箱。其中一些是外观改进,另一些则是带有新功能组件的全新系列。在进入新秀丽的工厂生产之前,所有产品都要经过严格的设计评审和功能测试。在过去的十年里,3D打印帮助设计团队在推进新项目的过程中找到了能应对复杂挑战的创新解决方案。

“ 3D打印帮助我们在满足客户高标准要求的同时,快速做出好的设计。” 新秀丽欧洲区产品开发主管Vivien Cheng解释说,“我们的每一个箱子都要既轻便又有很高的强度,同时具备耐用性和易用性。最初,我们主要将3D打印用于外观原型件,然后是功能性原型件。现在,我们在生产流程的每个阶段都使用3D打印:外观原型件、概念验证、功能性原型件和生产线工具。”

尽管新秀丽现在每周需要3D打印大量的部件,但公司的战略决策是依托Materialise等外部打印服务商,而不是建立自有的3D打印设施。做出这个决定综合考虑了成本和灵活性,使新秀丽能持续使用到最新的技术,并能与3D打印领域的专家建立卓有成效的合作伙伴关系。

通过原型制造避免不必要的成本

新秀丽硬壳旅行箱中使用的多数组件都是通过注塑成型生产的,投入生产的代价很高。工程设计团队的任务就是尽量避免代价高昂的模具修改和制造错误的模具。

“在原型制造上花费大量预算看上去是一笔巨大的投资。” Vivien继续说道,“但是,如果这能帮助我们在购买价值数十万欧元的模具之前,确保每个部件都完美无缺,那这笔投资就非常值得了。3D打印使我们能够快速迭代,并深入测试和评估期间的每一个设计变化。我们可以快速地找到关键问题的答案,比如:这款新的把手足够舒适吗?它看起来怎么样?是不是容易坏?甚至是:这个全新的概念会在实用性和功能上满足用户的需求吗?全新的概念带会使箱子变得非常复杂,比如通过内部隔层将旅行箱变成一个移动办公室。在我们确定某个设计之前,能够真实地看到这些想法和概念非常重要。有时,我们会把旅行箱的很大一部分都打印出来,用于设计验证和产品优化,以便我们更快地做出明智的决定。”

功能性原型还用于测试产品质量。我们打印了外壳加强部件以进行跌落测试,并且根据质检结果,在下注塑模具订单之前进一步优化这个部件。这样,新秀丽就可以在产品生产之前降低故障风险。

外观原型件具有与最终产品相同的外观属性,可以用于营销目的,使团队在产品投入生产之前就可以向外界展示其概念。作为3D打印的独特优势,打印纹理和重现不同材料外观的能力确保团队能创建与最终产品完全一样的原型件。

关于3D打印的生产线工具的故事

除了制造原型外,新秀丽还一直把3D打印用于制造功能性部件:生产线上的工具。

从2011年起,新秀丽一直在其激光切割生产线中应用3D打印技术。为防止激光产生的烟雾污染旅行箱外壳,新秀丽3D打印了夹具作为遮罩。这个遮罩由两部分组成:一部分使用PA12打印,另一部分使用Duraform Flex打印。制作这样的3D打印夹具为简化生产流程提供了一种快捷的方法。如今,新秀丽的生产线上使用了50到60个这样的夹具。

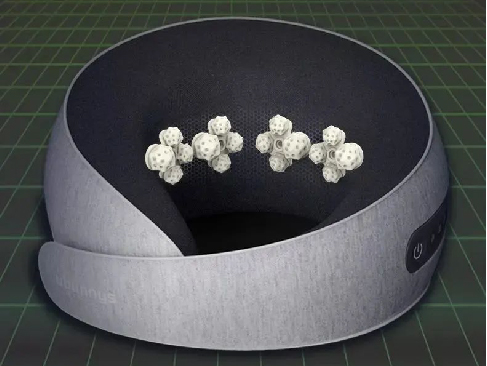

通过3D打印,新秀丽还制造了大量更轻巧、设计更符合人体工程学或是增加了特定功能的工具,包括为机器人执行拾取任务的各种抓手,以及各种可以轻松地安装在旅行箱外壳上以承担大量胶合、放置、切割任务的夹具。3D打印还被用来制造控制和校准工具,对生产线进行检查。

“例如,我们在夹具中使用了很多气动装置。”模具工程师Nicolas De Vogelaere解释到,“以前通过在部件中内置塑料管道来实现的功能很容易损坏,导致生产线停机。3D打印的优势让我们可以直接在部件中设计气道。由于不再需要额外的组装,它的成本更低,而且更可靠。”

“能发挥3D打印优势的另一个领域是减重。我们的机械臂最大负载为10公斤。采用传统方法制造的机械臂抓手使我们很容易就达到最大负载。借助3D打印,抓手可以大幅减重,让我们有更大的空间来为抓手增添更多功能。”

为了组装新款旅行箱用3D打印重新设计的抓手是一个生动的案例。

用于新型提手的注塑模具有四个型腔,每个生产周期内可制造两对不同的部件。通常,在每个周期后,这四个部件会掉落到传送带上,然后由工人进行分拣。 分拣后的部件会发送到生产线上,随后组合起来并安装到旅行箱上。

新的抓手能从模具中拾取部件,然后立即将对应的部件组合在一起。这避免了分拣操作,在生产线上也减少了一个组装步骤,从而节省了时间。

Nicolas补充到:“如果我们使用全金属的传统方式来制造抓手,它的重量和成本将大大超过3D打印的部件。这是我们第一次制造这样的部件,它在提高生产效率和节省模具成本方面的优势是不言而喻的。”

学习面向增材的设计

当Nicolas和他的同事们开始探索3D打印时,他们还能借鉴设计开发团队已有的经验。但是,要将增材制造应用于生产线工具,他们必须设计出能用于真实生产环境的功能性部件。

在新秀丽模具团队与Materialise合作的过程中,他们学习了如何在设计部件时用不同的方式来思考,这加深了他们对于3D打印的设计自由度以及特定设计规则的理解。对于Nicolas而言,这帮助他与3D打印服务商建立了更好的关系。

Nicolas说:“在新秀丽内部,我们已经对设计的各种可能性有了非常透彻的了解。”

“通过这种方式,我们可以减少生产线中的部件数量、增加新功能,制造使用传统方法根本无法实现的部件。现在,在多数情况下,当我们将设计文件发送给Materialise时,他们可以直接发送到机器进行打印,而在以往,他们不得不对其进行修改。这个流程已经变得非常高效,也意味着Materialise可以专注于帮助我们应对更特别的设计挑战。”——Nicolas De Vogelaere,模具工程师

为什么不投资内部3D打印设施?

这个流程的效率非常重要。设计、原型制作和生产线团队平均每周需要100至150个部件,才能达到既定的快速周转时间。既然有这么大的需求,为什么新秀丽还没有准备投资内部3D打印设施?对于Vivien而言,答案不仅在于便利,还在于竞争优势。

她说:“增材制造仍在以惊人的速度发展,我们希望保留使用最前沿的工艺和材料的途径。我们知道Materialise在3D打印行业中处于非常前沿的地位,他们一直在增加打印机的数量和种类,并开发新的工艺和软件。对于我们的各种3D打印应用,我们希望能一直使用最好的技术和方法。如果我们自己购买机器,我们将被内部的工艺流程所限制,还需承担相关的维护和人力成本。目前,这对我们来说不是一个有吸引力的选择。”

“当我们充分利用3D打印的可能性时,无论是我们的产品、我们的生产方式以及我们的客户,都将获得最大的收益。我们与Materialise的合作关系让这一切得以实现。我们从中获得了最新的设计思想、最佳实践和创新成果。”

2024亚洲设计周「3DPP打印节」北京专场,一场震撼心灵的科技盛宴等你来!

2024-07-26