近两年来,金属手机成为行业的热点,在消费电子产品中应用越来越广,金属加工工艺也逐渐受到关注,本文详细介绍几种金属加工工艺。

例如:

1)CNC+阳极:iPhone 5/6, HTC M7;

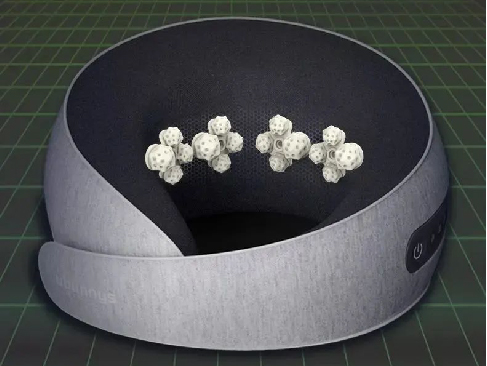

2)锻造+CNC:华为P8,HTC M8;

3)一次压铸:三星A7;

4)冲压、液压成型:HTC ONE MAX;

5)冲压+CNC:华为MATE 7;

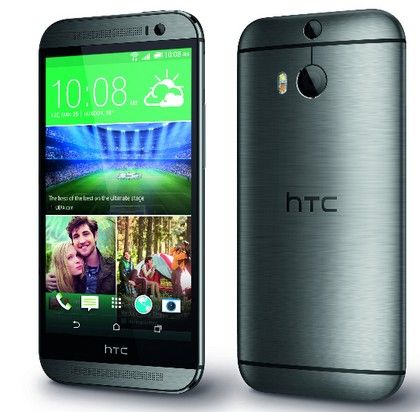

下图描述了几种手机外壳金属加工工艺在加工成本、CNC用量、加工周期、成品率、可设计性、外观质感的比较。

从整体上分析,一个工艺雷达图的面积越大,一般说明其综合性能越佳;从单个维度分析,每个维度划分了10个等级,分数越高说明某个工艺在该维度越佳。

铸造 | Casting

铸造是人类较早掌握的一种金属热加工工艺,是现代机械制造工业的基础工艺之一。铸造毛坯因近乎成型,而达到免机械加工或少量加工的目的,降低了成本并一定程度上减少了时间。

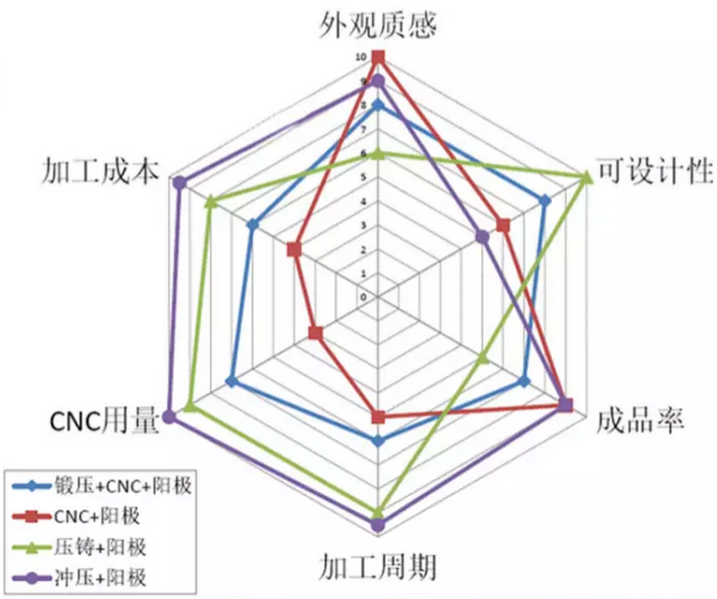

金属铸造是将把熔化的金属液注入用耐高温材料制作的中空铸型内,冷凝后得到预期形状的制品,这就是铸造。所得到的制品就是铸件。

液体金属--充型--凝固收缩--铸件

铸造的分类

一、重力铸造 | Gravity Casting

是指金属液在地球重力作用下注入铸型的工艺,也称浇铸。其金属液一般采用手工倒入浇口,依靠金属液自重充满型腔、排气、 冷却、开模得到产品。

重力浇铸具有工艺简单,模具成本低,内部气孔少,可进行热处理等优势,但同时具有致密性差,强度稍差,不宜生产薄壁零件,表面光洁度低,生产效率低,成本高等缺陷。

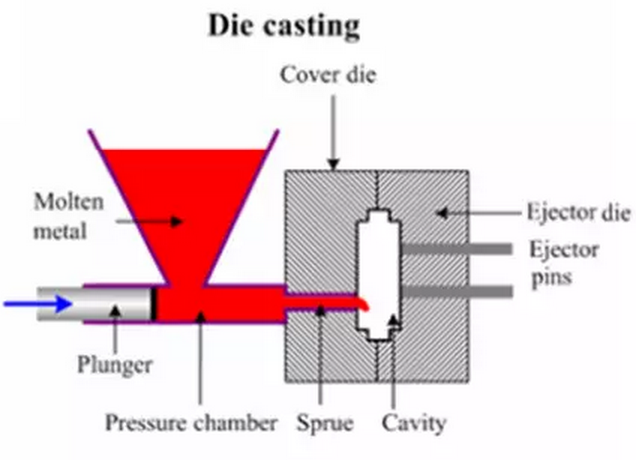

二、压力铸造(压铸) | Die Casting

在高压作用下,使液态或半液态金属以较高的速度充填压铸型(压铸模具)型腔,并在压力下成型和凝固而获得铸件的方法。

高压铸造能够快速充型,生产效率极高,产品致密性好,硬度高,表面光洁度好,能够生产壁厚比较薄的零件;同时由于采用高压空气进行充型,内部卷入气体较多,容易在产品内部形成气孔,故此不可以进行热处理(热处理时内部气体会膨胀,导致产品出现鼓包或裂开等缺陷)及加工量过大的后期机加工(避免穿透表面致密层,露出皮下气孔,造成工件报废)。

压铸工艺应用于手机,可节约CNC的加工时间,但缺点是表面无法阳极氧化,大部分企业采用喷涂处理,如魅族最新发布的魅蓝Metal,如下图。

近日,日本欧达可公司(OTAX)宣布开发出低成本压铸工艺实现光滑铝氧化膜处理,提升产品高档感。

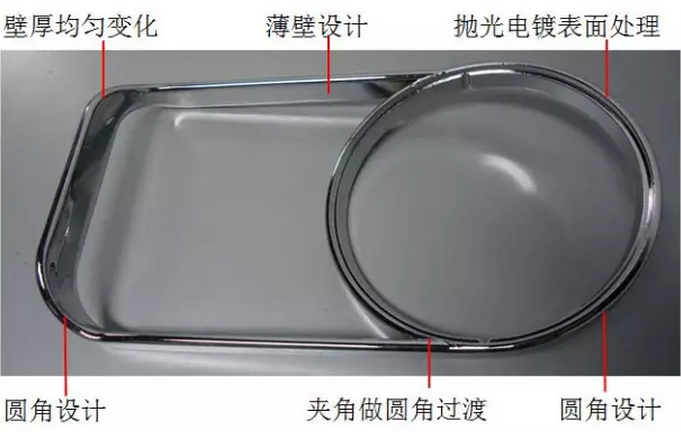

压铸件设计需知

压铸工艺虽然比其他金属机加工在形态上更丰富灵活,效率更高,成本相对经济,但也常存在以上各种工艺缺陷,需熟悉掌握压铸工艺特点,扬长避短,合理设计。

1、尽量减少压铸件重量

设计压铸件时,应注意尽量减少其体积,以达到减轻重量及制造成本之目的。压铸件越重,在压铸过程中便需越多时间填充模具穴,同时压铸件在弹出前冷却所需时间也越久。设计时可用pockets达到薄壁的目的。而必要时ribs则可用来补强。pockets的所在地须详加考虑,因为在有些地方会造成不均匀的冷收缩,从而影响压铸件成品的精确度。

2、用Ribs为压铸件补强

设计时可用ribs为薄壁补强。ribs须选择设计在适当地方,以便于ejector pins 及合金之流动。尽可能在 ribs 上加入fillets 及放大直径,以减少锐角及横剖面大小的急遽改变。

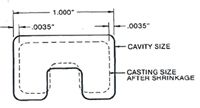

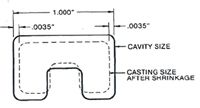

3、压铸件的冷缩

所有合金在压铸过程由高温到室温冷却之间,必会收缩。收缩的理论值约为0.6%,且如下图所示,必为向中心收缩。收缩也让压铸件容易与模具分离,但也有可能与模具突出部份卡住。设计上可用draft 来减少收缩。

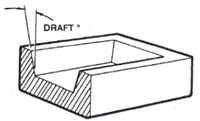

4、Draft在压铸之应用

Draft为模具内壁之轻微斜面,用以助压铸件脱离模具。具draft之表面通常特别光滑。斜度一般在一度左右,也就是每1mm 增加0.017mm。如设计上无使用 draft 压铸商通常须预留裕度。

5、压铸件剖面之一致性

压铸件剖面积越一致,越有利于合金流动速度。剖面积之遽变会造成合金流动时之波动,从而产生porosity。此外,剖面积的落差也会导致不均匀的收缩。

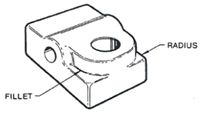

6、压铸件之Radii与Fillets

压铸件之设计除应避免锐角及剖面积之遽变之外,内部之角落须有 fillet,而对外之角落则尽可能应有 radius。 两者都可增强压铸件之强度及填充性。即使小到0.127mm之Radii和 fillets 都可达到补强之效果。

7、压铸件之光滑度

压铸件之表面光滑度取决于模具之表面光滑度。模具之光滑度越高,压铸件之光滑度亦然。通常压铸件之表面粗度在16到64 mircoinches之间。.对压铸厂而言, 制作matte 般的表面效果非常容易。诸如突出之商标与印记也一样简单。

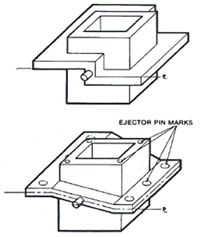

8、压铸件之Parting Line 及 Ejector Pins

parting line为模具两半接合处,其表面效果是压铸生产成功与否之关键因素。应尽可能设计得越直与越平越好。

ejector pins 为用来将压铸件推离模具之钢柱。好的模具厂会将ejector pins留下之痕迹减至最低。压铸件之设计师可建议ejector pins之适当位置。

9、压铸件之Identification Marks

压铸件原设计师应提供可放置各种标志(如:公司商标, 产品序号, 等) 的地方。通常压铸件工程人员才能据此决定最终这些标志的放置地点。压铸厂通常也会标上模具穴号及铸造日期以供追踪之用。此类标志通常易于浮出而不是陷入铸件模具表面。

10、压铸件之Sliders

压铸件原设计师应尽可能避免设计与parting line平行之穴位及undercuts。所谓「slider」即用来达到这种undercuts及穴位之边穴(side core)。Sliders 会大幅增加制造成本,故产品设计人员应全力与压铸人员配合避免。

11、压铸件功能合并

设计师可将多种功能之零件合并设计在一个压铸件上,以减少处理、储藏及装配之费用。

12、共享模具

若有需要几个类似之零件,可考虑用同一模具但不同之加工与处理,以及不同之模具inserts ("multiple-inserts")以改变cavity。如此可节省开模之费用。

13、多穴位(Multiple-cavity)模具

多穴位(Multiple-cavity)模具有可能减少单件价格,但需以下条件配合:

• 额外之穴位不应导致需改用更大吨位之压铸机,因为压铸机吨位愈大,开机费用即愈高。

• 额外之穴位带来的工件复杂度不可大幅减少压铸件生产良率。

锻造 | Forging

锻造是金属压力加工方法之一。指利用压力改变金属原料形状,以获得具有一定机械性能、一定形状和尺寸的锻件的一种加工工艺。

锻造的分类

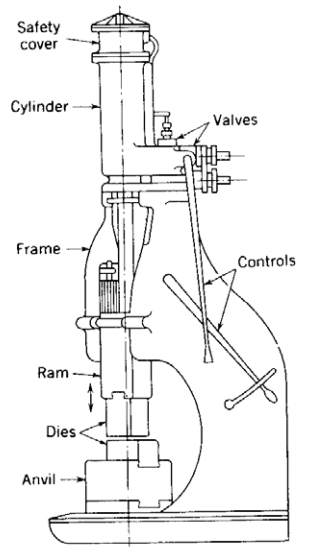

1、锤锻或打铁 | Hammer or Smith Forging

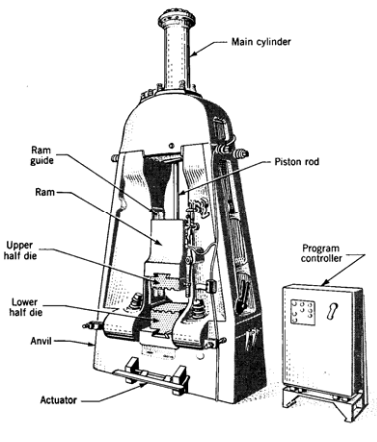

锤锻或打铁所用的方式相同,系将工作物 加热到锻造温度,在平锤及钻板之间加以锻造; 小件可用手工称为打铁;大件则须使用蒸气锤(Steam Hammer),如下图。其中, 工作物系放在钻板与平面锤之间,至于蒸汽锤的 构造,则依锻造容量而定,轻型者为单机架式, 重型者为双机架式。

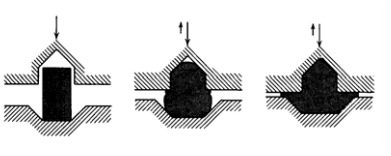

2、落锤锻造 | Drop Hammer Forging

落锤锻造与平面锻造的不同,在于落锤锻造的锤有模穴,工作件在模穴中承受兩方面的压力或冲击力作用,进而依模穴的形状作塑性变形。 如下图所示,为了使金属的流动能确实而充份,往往将锻造分为若干级次,每级的变化为渐进式,以利控制流动方向,至于级数的多寡, 端视锻件的形状与大小,金属的可锻性及工件尺寸精度要求。

下图为用活塞举升锤体的重力落锤构造,其中,汽缸中所使用者可以是蒸汽,也可以是压缩空气。

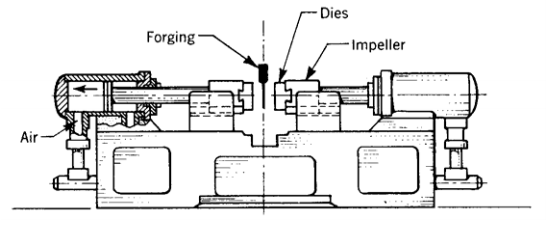

下图为冲击锻锤机(Impacter Forging Hammer),其在水平面上有两个相对的汽缸及活塞杆,各有一推进块,而锻造的模即装在推进块上,锻造原料则置于两模之间,在相互对击下实施锻造。在对击中于分界面上所被挤出的额外料(称为飞边),可移至剪边压床(Trimming Press)剪除之,然后再以酸液浸蚀、珠击(Shot Peening)或滚磨(Tumbling)等方法,去除锻件表面的氧化层。

相较于单相锤击的锻造机器而言,此种方式具有:机器结构相对减轻、基础工程可缩减与工作能 量较小等优点。 锻造后的锻造物品均被覆鱗皮,故必须去除,可利用泡在酸裡、珠击处理(Shot penning)或滚 筒打磨(Tumbling)。若锻件有变形或扭曲的情形发生,则须进一步加以整形、矫正或伸直,因此, 对于大型锻件或截面不均的锻件,必须严格控制冷却速度,以免产生变形或内应力。

3、压力锻造(锻压) | Press Forging

压力锻造是以慢速的压力,使金属在模内挤压造形的锻造法,由于金属受力的时间颇长,挤压作用不仅行之于锻件表面,也及于工件的中心部份,因此,能达到内外均一的效果,其制品的质量亦较锤锻者为佳。

锻压用于手机外壳制程可有效减少CNC的时间,从而相对成本较低;并且可选用铝含量超过95%的铝合金,可进行阳极氧化,如OPPO R7/R7 PLUS,如下图

制程:先通过锻压得到较厚的手机结构件粗型;再CNC铣掉不需要的部分;NMT得到金属+塑料一体结构件;阳极氧化表面处理;最后胶合天线盖。

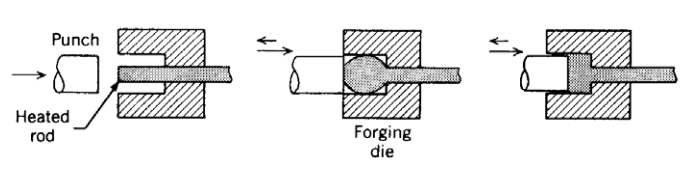

4、锻粗或端压锻造 | Upset Forging

锻粗或端压锻造通常是针对一均匀长杆的一端欲进行锻粗或造形而來,如下图所示。将长杆在模子内夹紧,其一端加热至高温,并顺其轴向,再该端加压,使其锻粗或造形。

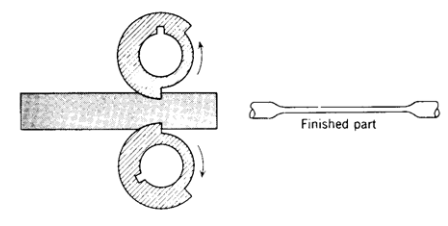

5、滚轧锻造 | Roll Forging

滚轧锻造的原理如下图。

以两个非百分之百为圆形的辊子(有 25~75%的 直径缩减率,其余部份可依需要切成槽形),将杆料送入其间并夹持之,而后继续 转动,使杆料受轧压,使直径缩减并向前推 送;当辊子再转到开口位置时,可将杆料抽回到原来的位置,以备次一循环轧滚,或送 到另一沟槽作另一种施工。

冲压

金属冲压成型是一种金属冷处理加工方法,又被称之为冷冲压或板料冲压,借助冲压设备的动力,使金属板材在模具内直接受力成型,冲压的零件广泛应用于汽车零件制造和家用电器的制造。

特点:

•工艺成本:模具费用(高),单件费用(低-中)

•典型产品:交通工具,家具,厨具,电子产品等

•产量适合:只适合大批量

•质量:成型表面精度高

•速度:单件成型快(1s-1min)

适用材料:适合大多数金属板材,尤其适合:碳钢板,不锈钢板,铝板,镁板,铜板和锌板

设计考虑因素

1.冲压的金属板厚度建议控制在0.4mm-2mm(0.02in-0.08in)之间,过厚的金属板材会影响成型效果

2.金属冲压的限制一般来自于机器:机床台面尺寸决定了板材尺寸,冲压深度和形状复杂度决定了成型速度

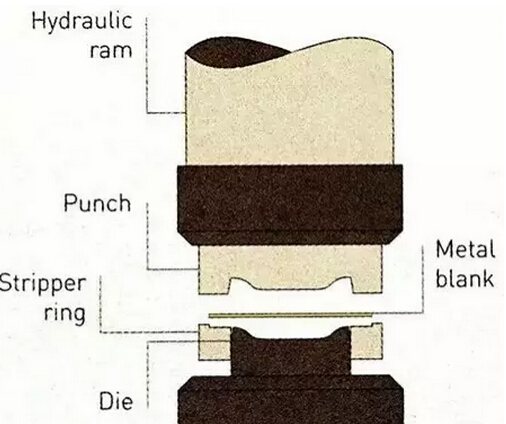

工艺过程

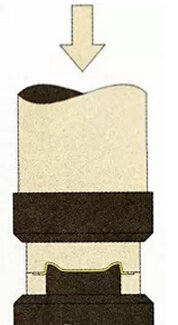

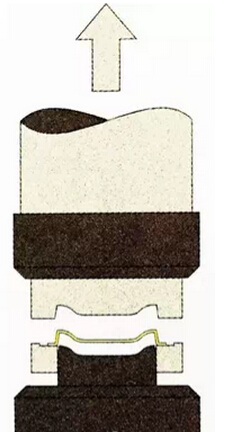

1.将金属板材固定在模具台面上

2.上方冲头垂直下落,使金属板材在模具内部受力成型

3.冲头上升,零件被取出等待下一步修边打磨工序,整个过程在1s-1min左右

最近新上市的红米Note3使用的就是冲压工艺制作的金属后盖。

冲压的一个直接好处就是节省成本,不用经纳米注塑,打磨后直接阳极氧化,量产爬坡很快;但该技术的缺点是机身上下两端必须是塑料拼接。无法做复杂的内部结构,只能用来做后盖。

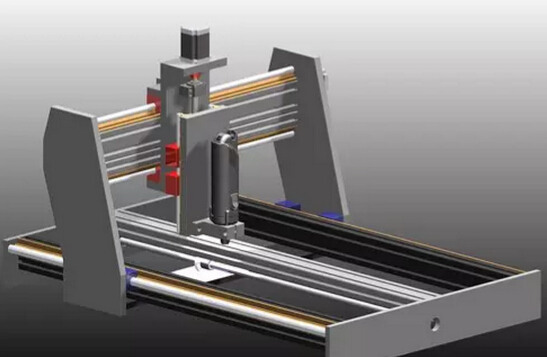

CNC | 数控机床

CNC俗称“数控机床”,即由程序控制的自动化机床。该控制系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,通过计算机将其译码,从而使机床执行规定好了的动作,将一块原始的金属板材通过长时间精密加工,最终打造成想要的形状。

CNC金属一体成型,也就是Unibody一体成型机身工艺。先是运用在苹果iPad,MacBook中,最终在iPhone5这一代产品上得以实现,开始引领全金属手机的狂潮。

iPhone 5、6采用铝合金一体成型,即机身和边框都是由一整块铝合金CNC加工而成,但考虑到手机的射频信号问题,机身会被分割成几段,一般在上下两端选择注塑等隔断。

为了获得更高品质的外观,还将进行阳级氧化、喷砂、抛光等表面处理,成就独特的色彩和光滑的触感。

2024亚洲设计周「3DPP打印节」北京专场,一场震撼心灵的科技盛宴等你来!

2024-07-26