格物者公众号 gewuer-edu

随着汽车工业的发展,汽车不仅仅作为一种代步交通工具,而且体现出多种情绪和内涵的诉求,特别是汽车内饰的色彩纹理,无疑是最能体现消费者文化内涵的代表,是消费者“情绪价值”的体现。另一方面,中国消费者购车的考虑上更加理性,除了关注汽车外观造型设计的变化之外,越来越看重内饰带来的舒适感和美观性。内饰的纹理和色彩设计是提高其舒适感和美观性的关键。造型设计体现的是整体风格,而装饰和色彩设计体现的是细节和品位并烘托出内饰的格调。内饰的设计在整车设计中占有非常重要的地位。

通过内饰的优美造型、优良选材、精工制作可以提高整车的档次,提高车型竞争力。因此建立一套规范的内饰色彩、纹理设计流程可以帮助企业更有效地完成汽车造型设计,提高了产品设计的一次性成功,从而缩短产品开发周期,降低生产成本,提高了产品质量,给企业带来了更多的商机。

汽车内饰不同的色彩面料搭配出丰富的视觉效果

建立汽车内饰色彩、纹理的设计方法及流程的意义

1、汽车内饰色彩、纹理设计的内容

内饰的色彩纹理是指主要包括仪表台、门内饰板、座椅、ABC柱、顶棚、地毯、后围和后置物板以及与其相关的功能键和装饰件等汽车内装件构成的汽车内部空间的色彩纹理。这些内饰件的色彩和纹理直接影响人的视觉以及触觉感官,“就像一件样式新颖、剪裁合体的衣服,要有魅力的颜色与花样来提升,以满足不同人的需要”。

需要特别提出的是,本文提到的内饰色彩纹理,包括了内饰的色彩、皮纹、面料。皮纹主要是指内饰塑料件上经过腐蚀等工艺形成的皮纹效果,内饰面料主要是指运用在座椅、门内饰板、顶棚、地毯等部分的皮革以及织物。

内饰的色彩和纹理设计的内容主要包括四个方面:

一是标杆车色彩纹理采样分析,即对标杆车色彩纹理品质检测分析;

二是前期市场调研和趋势分析,即对当前的流行趋势的把握进行趋势分析报告;

三是色彩和纹理设计,即对内饰方案的整体和局部细节进行色彩纹理设计方案的构思和实施;

四是色彩纹理样件品质控制,即在样件试制阶段对不同供应商提供的样件组合在一起所呈现的色彩纹理的统一性进行控制。

内饰设计中材质的差异性搭配

不同材质的同一物体表现出迥异的风格

2、汽车内饰色彩、纹理设计方法及流程的意义

汽车色彩、纹理设计是汽车造型开发中非常重要的一个方面,能有效进行色彩、纹理开发是整个项目顺利推进的关键问题之一。完善的汽车内饰造型配合合理的色彩、纹理,才能反映设计师的真正意图和想要传达的设计内涵。汽车内饰色彩、纹理设计是专业性极强和细节繁琐的工作,如果缺乏一套较为规范的设计流程,在色彩设计中会导致多种弊病。

规范内饰色彩、纹理设计流程的作用在于:

(1)可以避免设计环节先后秩序随意,高效地推进工作;

(2)避免重复劳动,提高工作效率,减少资源的浪费;

(3)优良的工作流程防止分工混乱,落实色彩、纹理设计的各阶段责任;

(4)让设计师积累专项技能和经验。

3、国内外研究现状

3.1国外发展情况

国外的色彩纹理研究已经形成了一个系统,这个系统中研究出的成果会在汽车内外饰中得到很好的应用。特别是色彩方面的研究已经较为成熟,汽车制造商、涂料供应商以及色彩协会都会各自进行相关的色彩研究,并进行成果的发布和交流。奥迪公司就专门委托英国的某色彩公司来做内饰色彩纹理设计,首先选好要新推出的汽车款式,再请该色彩公司来提供10-20种颜色,奥迪公司根据提供的颜色来生产不同颜色的汽车。通用公司则每年制作调色板,并有计划地变更其中的部分颜色系统,把年度色彩系列用作宣传”乘坐最新款式汽车”的有力手段。

作为内饰的色彩纹理设计师,他们除了要了解新的色彩纹理成果以外,更重要的是把它们应用到了内饰设计中。

3.2国内发展情况

目前,国内发表的论文显示,对于汽车色彩的研究有了一定的时间,但系统性并不强,而对于内饰的色彩纹理(color&trim)方面的研究还处于起步阶段。由于汽车色彩、纹理的迅速发展,消费者意识的觉醒,国内的汽车界对色彩、纹理的研究也逐渐的重视起来。中国汽研凯瑞设计中心早在2007年便开始建立自己的内饰色彩和纹理设计体系,设立专人来研究色彩、纹理趋势并进行内饰的色彩设计,并建立了各类车型、各种风格趋势化造型资料库和CTF(Color、Texture、Fabric)资料库。

汽车造型开发中的色彩、纹理设计流程解析

明确色彩、纹理设计流程的起点和延续

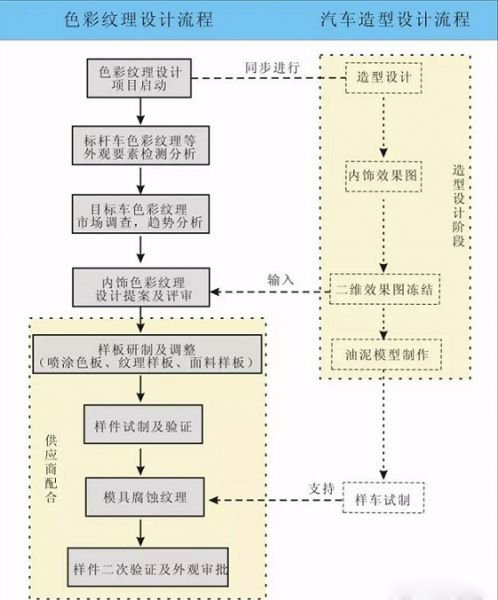

汽车内饰色彩、纹理设计流程不是一个独立的体系,它必须基于汽车的造型定位,根据汽车设计开发的方向和定位来进行设计。它是构成整车造型设计开发的重要组成部分,是和整体的设计开发体系相辅相成,紧密结合的,并始终贯穿于汽车设计开发的各个阶段。

一个完整的汽车造型设计开发从项目立项到最终模型结束提交A面,将会耗费一年多的时间,而色彩、纹理设计伴随其中,并延续到后期的样车试作阶段。从最初的标杆车色彩纹理品质检测分析,到前期的汽车造型趋势分析定位,并在内饰效果图冻结后在冻结效果图上进行色彩纹理设计,在汽车造型设计模型阶段辅助模型进行色彩纹理的表达。

内饰油泥模型是色彩纹理效果从二维图纸表现到实物表现的一个阶段。色彩和面料可以得到初步的直观展示,但皮纹效果是无法准确表现的,只有极少部分具有特别丰富经验和创意手段的油泥模型师能通过特殊的创意手段制作出随机的皮纹效果,以提升整车模型视觉效果的目的。

“外型装饰的目的是为了检验高光和表面趋势;内饰油泥模型是为了检验形体、空间和人机匹配。目的不同,装饰的重要性也就有所区别。真实材质与装饰材料相比有较大差别,所以不能将内饰油泥模型的装饰效果与最终的产品相比。它可以判定的是材质分界视觉比例的合理性、型面的合理性、色彩的空间分布对视觉造成的影响。”准确直观的皮纹效果需要在样车试制阶段在模具上进行不断的调整和优化,以达到设计效果。因此,可以说色彩纹理设计伴随汽车造型设计开发全过程,并延续到后期的样车试制阶段。

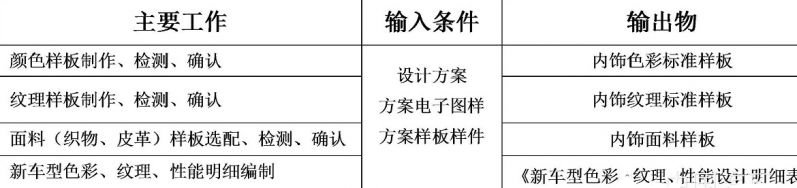

从下表可以看出汽车内饰色彩纹理设计流程和汽车造型设计流程的一个相辅相成的关系。

流程解析

汽车造型设计的工作属于产品开发的先行环节,周期较长,一般需要1-2年的时间,为了在汽车造型开发设计中行之有效的进行色彩、纹理设计,让色彩纹理与汽车造型的功能相符,汽车色彩纹理设计流程应该有以下几个步骤:标杆车品质检测分析、产品趋势定位、创意方案与评估、模型展示和样件研制。各个阶段相互影响、相互制约,最终达到外观、性能、制造以及成本的均衡,使其拥有最大的市场竞争力。

内饰色彩纹理设计中的五个重要步骤

1、标杆车色彩纹理品质检测分析

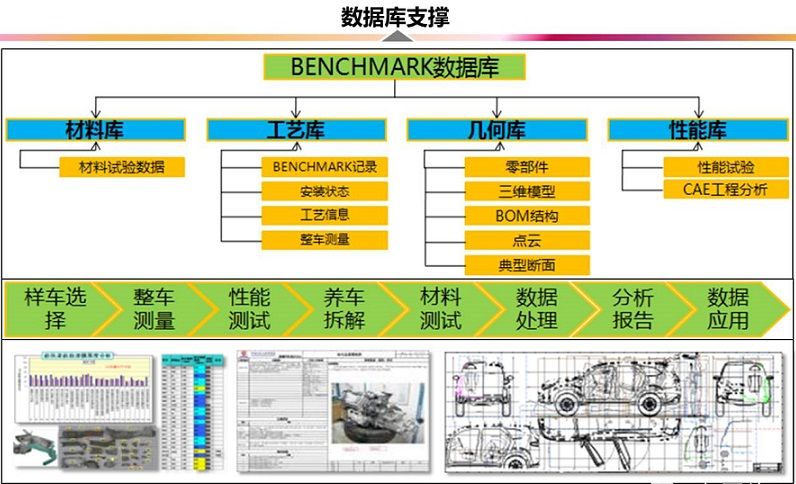

在产品的开发过程中为设定开发目标和了解竞争车型的产品情况,需要对其他标杆产品进行benchmark分析。而色彩纹理设计也不例外,在对一款新车型进行色彩纹理设计开发之前,先要对其标杆车的内饰色彩纹理的外观要素进行检测分析,并结合CTF数据库用对标的方式把自己的产品和竞争对手的产品进行细致的比较,提取其优点,提升自身产品水平。

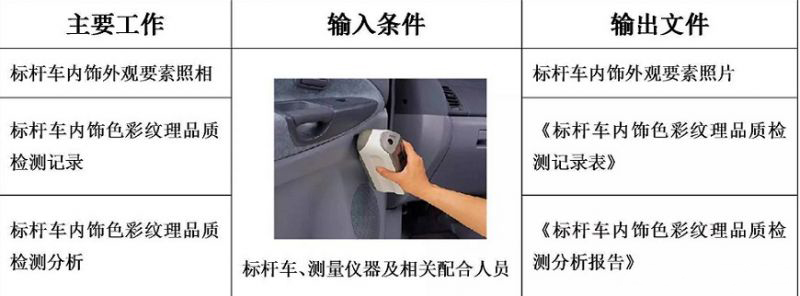

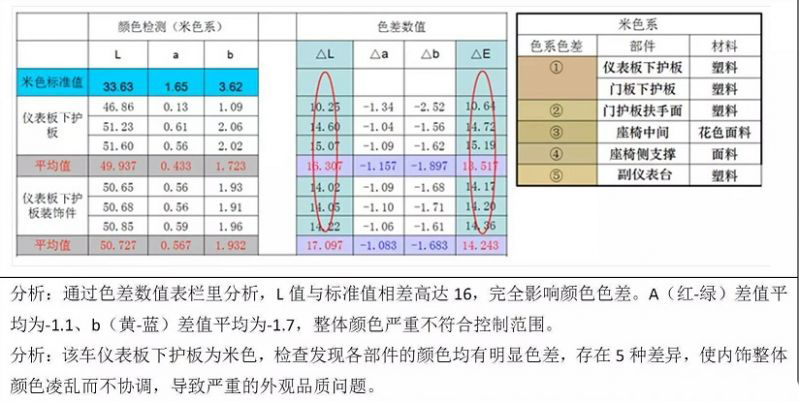

用分光测色仪、光泽仪对汽车内饰件包括仪表台、门饰板、顶棚地毯等色彩纹理进行色差和光泽度的测量,同一个部位测量三次,得到颜色lab值以及色差的平均值,通过测量的色差数值对影响内饰部件外观效果的色彩匹配度进行品质分析,并对测量部件外观要素拍照,制作《标杆车内饰色彩纹理品质检测记录表》和《标杆车内饰色彩纹理品质检测分析报告》。下表为标杆车内饰外观要素品质检测的主要工作。

通过对标车型的品质检测,用客观数字说明问题,深入了解竞争车型内饰外观要素的优劣状态,分析其优点作为自己开发设计的参考,改进其不足之处,以此提升整个产品的外观品质感,提高整车设计的品味。下表为得到测量值以后进行的品质分析。

2、色彩纹理趋势定位分析

色彩纹理的趋势定位分析对于汽车造型开发阶段中的色彩纹理设计有着重要的指导作用,可以说是最初产品的朦胧想法。汽车在进行造型设计之前会通过市场分析、竞争对手分析、市场定位、造型分析等确定造型定位、风格、车身类型,制作概念设计提案,它将定义造型设计的总思路,为造型设计提供重要信息,设计师了解到即将进行的造型的风格定位于功能定位有助于设计师更好的把握方向,也能使得新造型尽可能被目标客户群接受。色彩纹理工作也是如此开展的,需要有一个趋势定位或目标来指导造型开发中各阶段的色彩纹理设计。方向正确,后续的工作才会更有意义,生产才有效,才会创造出更大的价值。

完善的定位和分析系统,会对设计风格进行严格的定义,以避免品牌内部的恶性竞争。中国汽研凯瑞设计中心内饰色彩纹理设计会在色彩纹理定位趋势分析阶段对产品进行概念的构建,它的视觉影响力决定着产品未来的方向。色彩纹理定位趋势分析应该以汽车项目的市场定位作为支撑,需要对市场上同类车型的色彩纹理设计进行分析,同时收集整理市场上已有的车型的色彩纹理销售情况和用户对款型车色彩纹理的喜好程度。通过对比同类型车不同年代的设计语言,搜集市场上新款车型流行元素,分析出汽车项目的内饰色彩纹理的设计趋势,由此对产品进行概念的构建,确定的色彩纹理设计方向。内饰色彩纹理的设计概念及方向定位不能与造型意念相违背,更不能脱离市场需求和造型主体。所有的内容通过制作分析报告的形式来展现和评审。

乘用车内饰发展

MPV内饰发展

趋势定位报告截图

3、色彩纹理创意方案与评估

色彩纹理是整车造型工作的一个重要组成部分,由于工作的独立性、对产品市场细分的影响力,而从造型的整体工作中分离出来。型面设计工作是造型工作的核心与主题,色彩纹理工作是对这一核心工作的提升。这个阶段的内容主要是进行二维效果图设计,体现高中低档的不同色彩、材质的效果。而这样的创意设计工作要在造型开发中最终效果图确定之后开展,并根据整车的设计风格和前期输入条件进行创意构思。这时各阶段的汽车内外饰的造型设计已基本确立,色彩纹理方案可在此基础上直接利用效果图进行电脑辅助设计,通过电脑绘图进行快速表达和快速修改。设计师进行大量的二维效果图绘制,有助于提高后期色彩纹理方案实现的准确性。

“色彩的创意阶段可以脱离现有的材质与图样,以达到色彩设计师所要营造的产品氛围。而在材质的选择上则要通过色彩信息平台,结合供应商资源,核实成本的影响,最大限度地实现方案的最佳效果。”

车型分为A、B、C、D级,同一款车可能会有运动型、舒适型、豪华型、时尚型等多种配置,以此适应目标市场的各类人群。很大程度上在内饰色彩纹理上表现会更突出。内饰色彩纹理操作复杂,每一组色彩纹理系统一般只对应一到两个价位的车型,不像外饰的车身漆色彩可以覆盖各个配置。因此,内饰的色彩纹理在设计上要注重根据细分的视觉风格、成本、价格来进行分类,并精确地延展出各个层次,满足高低价位消费者的需求,并从视觉上达到价格与获得间的平衡感。

内饰中所涉及的细节和材质繁多,安全性,舒适性和人机环境等也是需要关注和重视的内容,需要设计的细节会更多,因而建立标准化色彩纹理的工作流程就不至于忽略与混乱色彩的最终效果。下图展示了汽车内饰色彩文理设计方案的表现形式。

汽车内饰色彩方案效果图

汽车色彩纹理方案设计完成后,应组织与项目相关的设计人员、工程人员、工艺人员等进行对色彩纹理的工程工艺可行性分析,色彩纹理设计与造型定位是否相符等多方面的评估。经过评审确定后的效果图用来指导油泥模型方案展示。

汽车内饰纹理方案效果图

4、色彩纹理的模型展示

在汽车内饰色彩纹理创意方案确定后,电脑中展示的二维创意效果图只能作为设计方向的示意,无法真实体现色彩纹理的立体效果,我们需要直观的了解色彩纹理空间上的效果。这样的效果需要在模型上表现,比例模型为造型工作提供了快速、直观和实体化的评估媒介,它是设计从“纸上谈兵”到实物实体的第一步。它能快速、准确、直观地立体化设计方案在真实空间的验证设计效果。通过内饰模型上色彩纹理的统一表达,我们才能够真实的观察它们在实体上的状态和效果。因此,在油泥模型制作阶段就应该把色彩纹理方案设计考虑进去,在展示造型的同时也对色彩纹理方案进行初步的体现。

油泥模型铣削加工平台

三坐标测量平台

汽车内饰色彩的模型展示状态

在模型阶段座椅面料能够得到最大程度的展现。在二维效果图确定后,主机厂根据设计方案,综合面料供应厂提供的面料样板及其开发能力,确定座椅所用面料的材料和图案,交由座椅供应商进行缝制,在油泥模型第二次评审时与其他样件一起组装在模型上,通过在油泥上喷漆上色,对模型进行一个完整状态的评估。座椅的面料和造型在这个阶段就能得到专业的制作和体现。如下图所示,整车内饰处于油泥模型阶段,座椅实体模型已经由配套商制作,与装饰件一同安装在油泥模型上展示评审了。值得一提的是,在模型上进行色彩展示是指一个最初的效果表现,颜色并不准确,而皮纹无法在油泥模型上制作。专业而准确的色彩皮纹的制作是通过色彩皮纹样板和样件的试制来完成的。

某开发车型油泥模型阶段展示状态

色彩纹理创意方案的模型展示同样应该组织项目的相关人员进行评估并进行方案调整,形成正式的调整意见书,并根据修改意见在模型上进行色彩纹理方案调整。

5、色彩纹理样件研制及品质控制

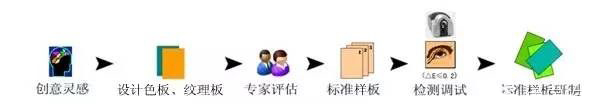

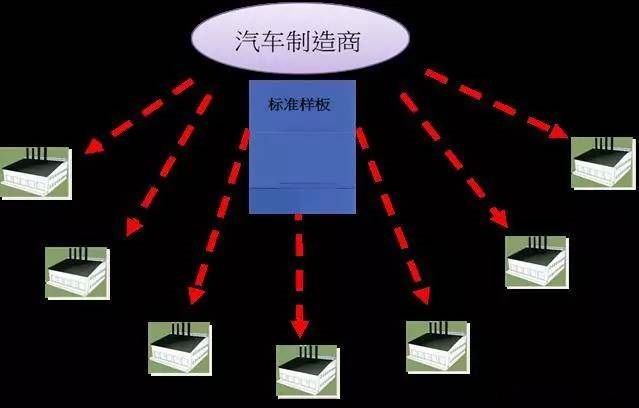

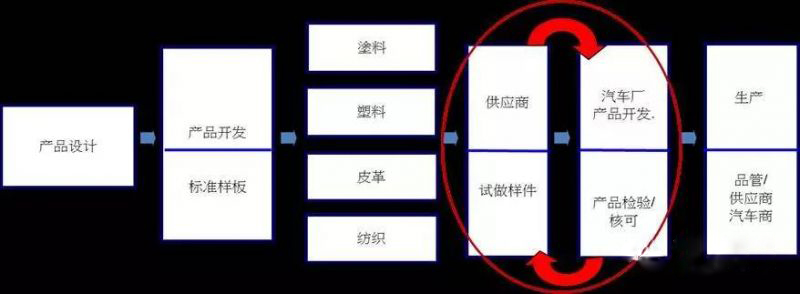

在整车开发设计中,造型设计仅仅做到模型展示之后方案最终确立,冻结A面为止,但其中的色彩纹理设计工作仍没有结束。在模型展示阶段只是初步对色彩纹理进行方案确立和展示,更加准确严格的方案需要在色彩纹理的标准样板上制作和调试。因此在方案确定以后需要进行色彩纹理标准样板的研制。下图为中国汽研标准色板的研制流程,以及汽车制造商与各供应商之间标准样板的沟通方式。

标准样板研制流程

标准样板的沟通

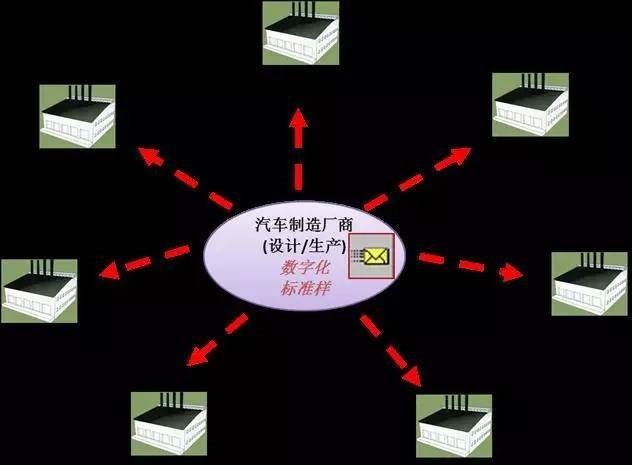

待各色彩、皮纹、面料的标准样板确定后制定《新车型色彩、纹理、性能设计明细表》,通过明细表制定出数字化标准,并下发给各供应商。通过标准样板以及数字化的标准来约束配套商制作的样件。制作的色彩、皮纹、面料的样板及数字化标准分别是其在生产中的准则,这需要对标准样板的制作进行严格的控制。

数字化颜色的流程

数字化标准样的沟通

色彩纹理标准样板研制的主要工作内容

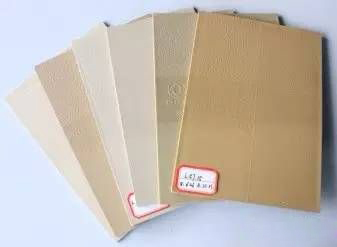

研制出标准样板并下发给供应商后,一个重要的任务就是控制供应商制作的样件品质。依据色彩纹理的标准样板对各家供应商提供的样件进行匹配度的检测和控制。如:仪表台与内门饰板上应用相同皮纹但由不同供应商供应,就需要对两家供应商提供仪表台和内门饰板上的相同的皮纹进行检测,控制两个饰件上的皮纹效果能够与制定的标准样板一致。现阶段对皮纹的品质控制一般以专业检测人员通过目测的方式来检测样件和标准样板的皮纹是否完全一致,更严格更专业的检测可通过红外线切割断面进行对比。

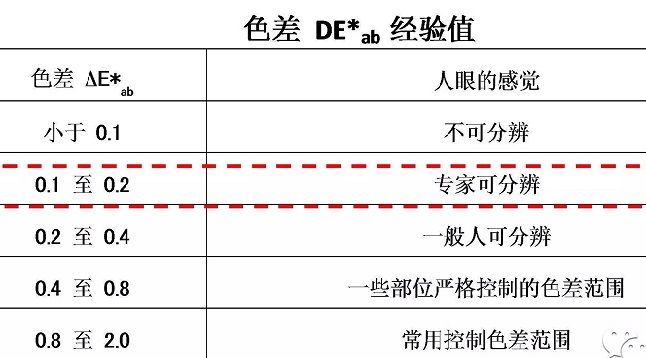

色差是样件品质控制的重要一方面,要求各供应商提供的部件颜色无偏差。目前普遍采用仪器测量与目测相结合的方式来控制色差,一般提供标准色板,要求各配件的颜色与该标准色板相比无论目测还是仪器测量都很接近。标准色板是控制颜色的基准,是颜色调试及控制色差的依据。色差检测一般在标准光源箱内进行。

供应商制作的样件品质控制环节

国内汽车生产商色差控制经验值

将研制完成的色彩、皮纹、面料标准样板下发给供应商,供应商根据输入条件制作样件。车身色由车漆供应商根据提供的统一的色彩标准版制作样件。内饰色彩皮纹由皮纹供应商在皮纹样件上统一完成。内饰的皮纹样件制作工作在生产试制阶段介入。皮纹在内饰件上的真实效果,要在主机厂完全确定了模具状态后注塑出模具样件,继而提供给配套商进行模具表面腐蚀纹理。

相关技术人员通过观察、手感触摸和仪器测量对皮纹样件进行反复检测,更加严格的检测可以通过红外线断面切割来实现,通过皮纹样件断面进行观察对比。皮纹样件经过修改确认后最终封样。总的来说皮纹样件的制作程序受模具生产的影响而相对滞后,并稍显复杂。

内饰色彩曲面板和标准纹理样板

内饰面料的实物设计相对色彩和皮纹较早进行,在油泥模型阶段已经完成了面料和图案的筛选,并通过座椅实物展示。在这期间首先与面料商接触,选定整车所需的面料,再将选定的面料交予座椅商进行缝制制作,样件试制。通过每一轮的方案评审,在试制过程中根据生产工艺可行性不断改进调整设计方案,最终确定样件方案。以上谈到的色彩、纹理、面料的最终验证都是在样车试制阶段完成的,即是说内饰色彩、纹理、面料最终在整车上的效果的完全确定是在样车试制阶段。

2024亚洲设计周「3DPP打印节」北京专场,一场震撼心灵的科技盛宴等你来!

2024-07-26