滑雪护目镜看起来是相对简单的装备,但它们是由多达13个不同的部件组成的。在生产过程中,零件的多样性可能导致更高的故障潜力,更高的产品故障风险,最终更高的成本。从这个前提出发,OECHSLER开始颠覆冬季运动用品市场,重新思考使用TPU材料和粉末床融合技术将滑雪镜作为一个整体进行3D打印。

在最新发布的案例研究中,该研究是在冬季来临之前进行的,这家巴伐利亚公司决定制定新的标准,以实现更少的部件、更舒适和更多功能。从产品设计到生产,整个过程只用了一周左右的时间。

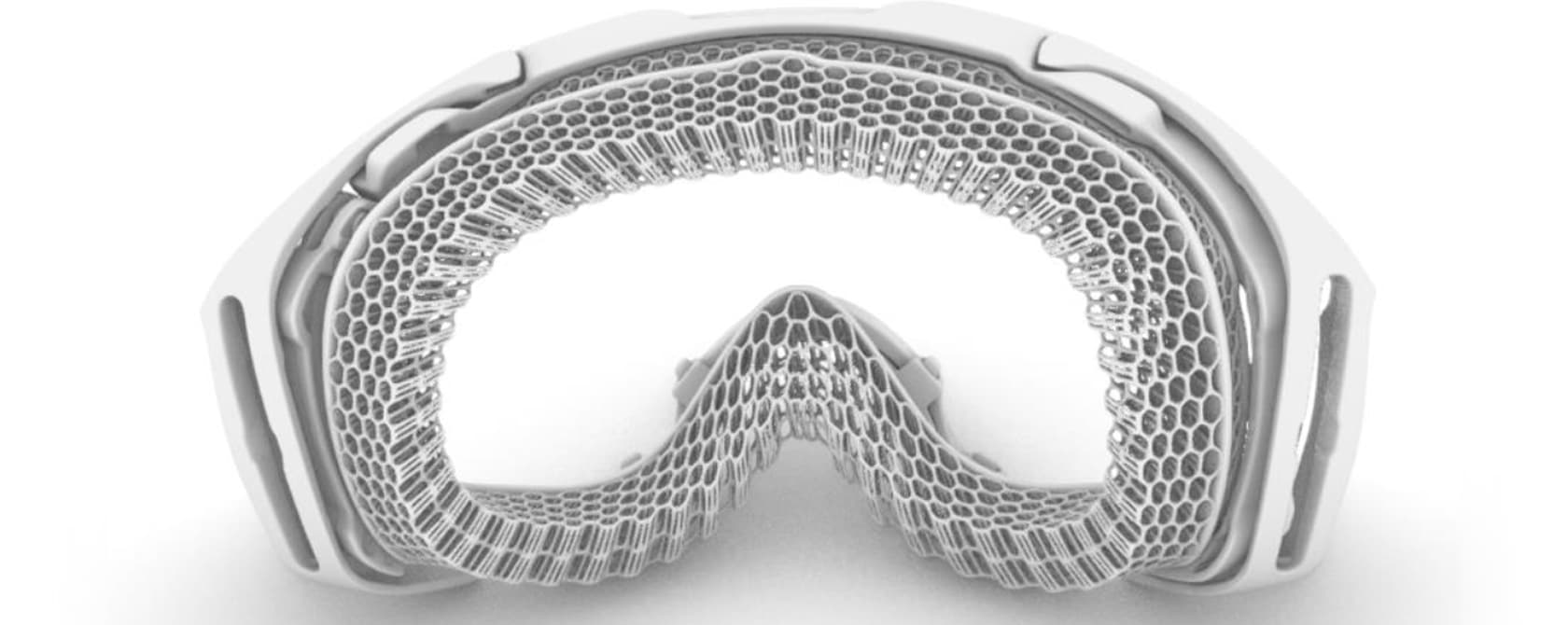

OECHSLER一直致力于创造性的解决方案,以提高产品的功能、舒适度和生产效率。“滑雪镜”项目面临着众多的挑战:使用的PU泡沫应该被添加制造的格子结构所取代,部件的数量应该最小化到最低限度,佩戴的舒适度应该增加。为了实现这一目标,开发团队使用了反向工程方法:这意味着拆除标准的滑雪镜,以详细了解每个组件及其功能。

在第一个拆卸步骤中,该团队拆卸了镜片更换,包括用于镜片拆卸的可旋转元件。这一元素在镜片需要更换时是必要的——无论是由于天气状况,还是仅仅由于更新。当然,这是新眼镜必须满足的基本需求。之后,由夹子支撑的外部框架被拆卸。这将泡沫和内层的护目镜暴露出来,显示出泡沫是粘在一起的——这是oecsler打算消除的生产步骤。最后一步,将固定橡皮筋的桶取下。

凭借对产品的新见解,OECHSLER开始了重新设计的过程。我们评估了两种选择:要么创建一个一体化的产品,消除所有安装步骤,要么减少元件,这样泡沫就会被3D打印的格子取代。在第一种情况下,OECHSLER将不得不通过点阵重构泡沫,通过全TPU打印将设计减少到一个框架,并将可旋转部件集成到TPU打印框架中。

对于这种方法,团队需要对标准滑雪镜有深入的了解,以实现单组件打印 解决方案:如果格子太薄 ,它可能会轻易地破坏 ,且 运动学将无法保证。如果是 太 厚,舒适感会降低。在拆卸所有组件后,开发团队通过CT扫描所有部件,以更深入地了解组件的尺寸。

组件随后在一个基于向量的程序中重构,以生成一个合适的打印文件的实体和格子部分。尽管OECHSLER在创建新的打印文件方面有丰富的经验,但工作流中的大多数挑战并非来自实际的打印,而是来自后期处理步骤。该公司能够解决这些问题并最终确定产品,这可能会开启德国冬季运动用品的新时代(与宝马一起)。

去年,OECHSLER还与巴斯夫Forward AM合作,开发了一种全新的方法,完全取代了传统上用于背包腰带和背垫的泡沫材料,使用3D打印的格子舒适度元素。由于采用了可自由设计的晶格结构,公司采用了增材制造技术和巴斯夫的Ultrasint TPU01材料,创造了一个完全集成的缓冲系统,释放出极大的卓越舒适性。3D打印背板和臀部鳍的开放式单元结构最大限度地提高了通风,减少了热量积累,从而显著降低了身体接触点的温度和湿度积累。