金属3D打印技术,在热交换器的制造上,有什么应用潜力和阻碍呢?

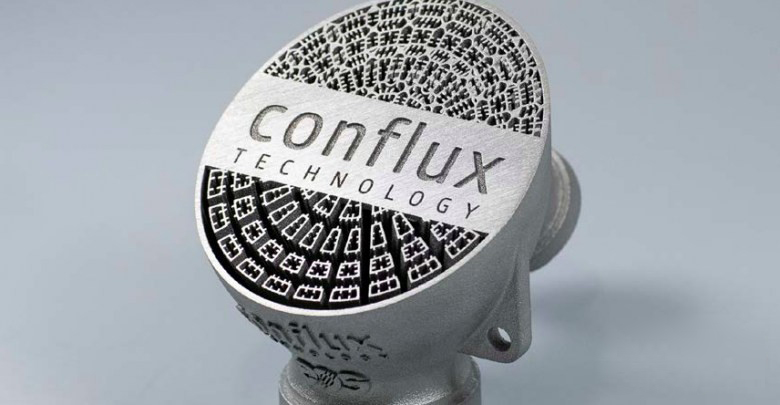

澳大利亚Conflux Technology公司是一家设计和工程公司,使用激光粉末床熔融(LPBF)技术,专业3D打印紧凑型高性能热交换器,包括设计、开发、生产、后处理等一条龙服务。并且,得到了德国工业级3D打印龙头EOS旗下的全球3D打印基金AM Ventures的投资。

Conflux的CTO认为,3D打印热交换器,需要了解DfAM、热传导和流体力学原理以及增材制造过程

金属3D打印技术在过去10年得到飞速的发展,在航空航天和医疗领域的应用越来越多;同时也非常适合制造热交换器。

但是,与传统高性能热交换器的制造方法相比,增材制造仍是一项新兴技术。Conflux的经验表明,3D打印交换器相对具有挑战性。想要成功,需要对DfAM(用于增材制造的设计),传热和流体力学的基本原理,热流体模拟以及增材制造过程的深刻理解。

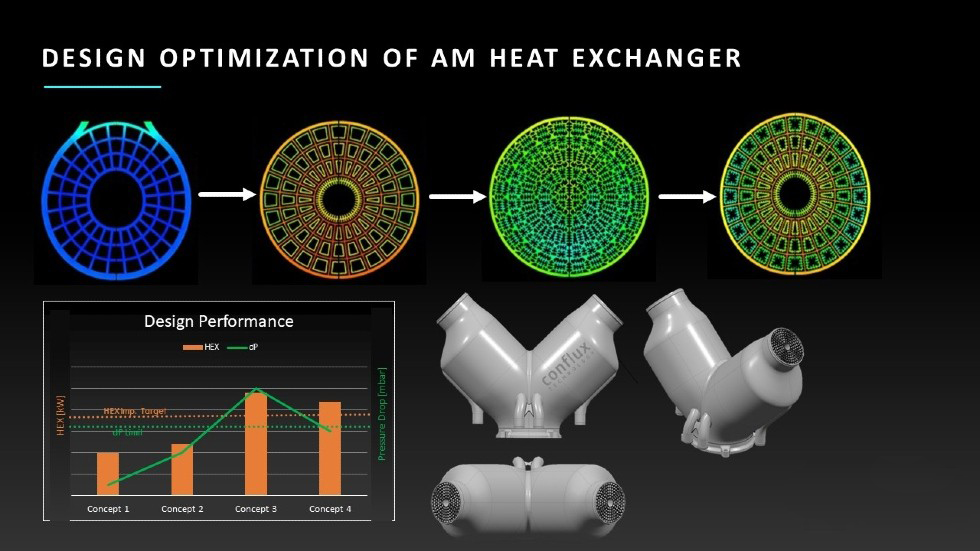

以下是Conflux在3D打印热交换器中,考虑的三个关键因素:

1.表面积密度。目标是在不损害设计或增加重量的情况下,最大化包装成给定体积的表面积。

通常将产品与传统制造的热交换器进行比较,而不是与3D打印的热交换器进行比较。它带来的竞争挑战是,传统方法生产的特征壁厚,可能比同类最佳的中型和大幅面激光金属3D打印系统所能达到的厚度,薄2到3倍。使得利用增材制造的其他优势更加重要。

2.大型CAD和构建文件。表面积密度的重要性,意味着3D打印热交换器,通常包含大型且密集的复杂特征阵列。结果是产生非常大的本地CAD和构建文件,从而使几何图形和构建数据的创建和操作非常耗时。

近年来,一部分金属3D打印机的发展集中在升级为生产级平台,具有多个激光器、过程监控工具、集成粉末回收和拆箱站。

热交换器的设计概念

3.产品合格标准。热交换器制造商在资格和认证方面面临独特的挑战,因为薄壁气密结构中的单个缺陷或针孔,可能意味着按设计执行或不执行的设备之间的差异。

传统制造的热交换器,是根据随时间推移生成的表格和标准来设计和确定尺寸的。这并不意味着传统方法制造没有痛点,而是标准和其他指南,一定程度上确立了信心。

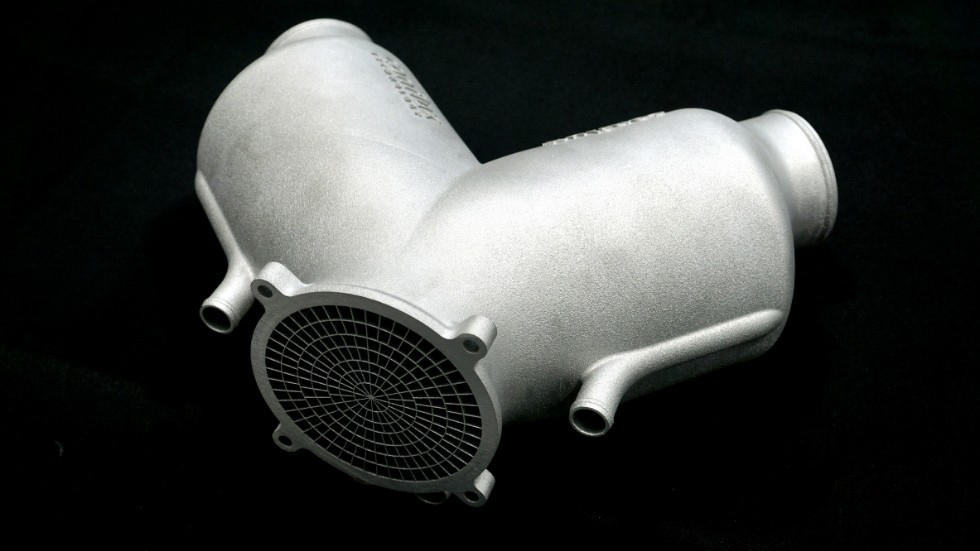

增材制造的双水增压空气冷却器(等轴测图)

增强信心

如何做才能加快和简化鉴定和验证过程,并增强对3D打印热交换器的信心?这里有一些建议:

-理解缺陷的性质和位置,比试图消除所有缺陷更为关键。例如,有时会错误地将重点放在零件的孔隙率上。需要理解的是,孔隙率不一定会对性能产生负面影响。

-在生产流程中包括深入而强大的工艺程序,例如过程监控、计算机断层扫描、性能、耐用性和疲劳测试。

-减少3D打印处理流程中的歧义,尤其是在校准、微调和不同金属3D打印机均一性方面。这很重要,因为如果我们要打包一整套相同的构建数据(材料,几何形状,支撑结构,过程和构建参数),然后在四个或四个公司的同一品牌和型号的金属3D打印系统上,3D打印零件在不同的位置,一致性遇到挑战。证据表明,“圈中的人”在数字制造领域仍具有重大影响。

未来展望

2018年,全球热交换器市场容量为180亿美元,预计到2026年增长到约300亿美元(《财富》业务洞察报告)。

3D打印的空气冷却器的底视图

以下列出了五种方法来帮助增加金属3D打印的市场应用:

1.提高生产率。基于激光的金属3D打印机仍然太慢且昂贵。需要的是将生产率提高10倍,而又不增加零件成本或机器成本。

2.提高精度分辨率。中型到大型金属3D打印系统,需要把可实现最小壁厚减少2到3倍,这将为新的热交换器应用打开大门。

3.开发新材料。“锑”的推出,即一种超轻、高强度、导热、耐腐蚀的材料,可以在高温下持续工作。

4.编写3D打印热交换器标准。特定标准的创建和实施,可以帮助热交换器的鉴定和认证。

5.市场教育。整个3D打印圈都需要一起来教育市场,并提供准确的信息。

文章来源:南极熊