增材制造,由于降低成本和缩短周期的优异表现,在制造业中得到了广泛的认同。当然,在其发展中也面临着零散工作流、工艺和材料变化大、机床能力和效率等问题。

凭借在模拟与测量领域的技术组合,海克斯康的解决方案已深入材料数据管理、拓扑优化、工艺仿真优化、成品几何量验证等环节,从而建立增材制造全数字化、全连接的工作流。

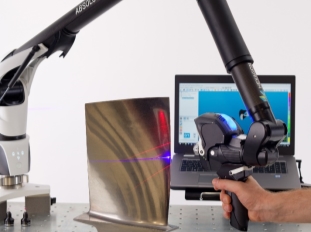

逆向工程三维数模

通过海克斯康3D光学扫描或拍照解决方案进行逆向,可快速捕获航空零部件点云数据,将点云转化为网格,再由网格生成光顺的曲面模型,即可快速创建所需了航空零件的三维几何量定义。

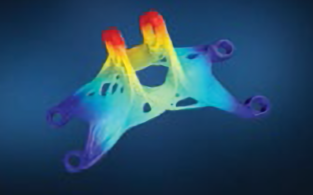

拓扑优化

海克斯康MSC Apex创成式设计作为第一个用来弥补设计和制造之间差距的工具而开发,考虑到零件与结构组装配合性能,刚度变化时载荷对其他结构零件的重定向等,自动生成分析模拟过程,且同时考虑到3D打印制造的可行性。

设备与材料选择

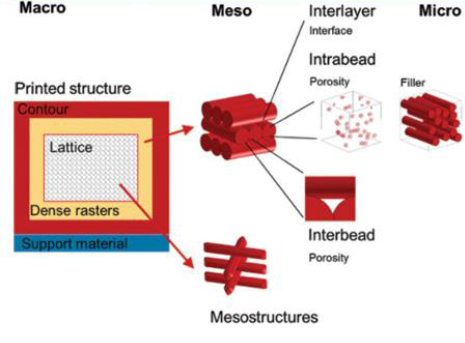

海克斯康MSC MaterialCenter面向现在和将来材料数据及过程管理需求,能够管理从实物试验到各种设计许用值的整个材料流程。软件有完整的可追溯性,将增材制造带入了新的高度,同时还提供了全面的工作流程工具,能够采集从概念设计到最终构建阶段的每一步制造流程。

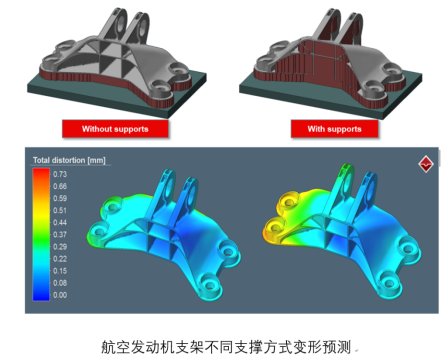

工艺优化与零件性能验证

海克斯康MSC Apex创成式设计等设计解决方案可与Digimat AM或Simufact Additive的虚拟制造仿真相连接,用于确定最佳的打印工艺,优化零件的定位和制造工艺。后续还可利用MSC-Nastran或Marc,对增材制造工艺链的模拟结果进行几何结构的验证,确保其优化设计的可制造性和性能得到验证。

一次性成功打印

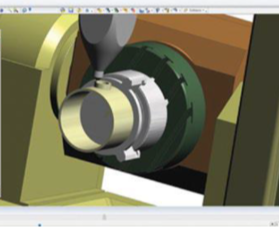

海克斯康的EDGECAM软件具有增材加工(3D打印)功能,完美支持具备粉末冶金功能的数控机床,可实现增材制造与金属切削同步加工,有利于零件定制化生产,能够加工传统金属切削方式无法加工到的地方,进一步实现一次性成功打印。

质量验证

3D打印的复杂结构件是否合格需要进行最终的检测,海克斯康有丰富的光学检测系统和可视化CT(计算机断层扫描)检测系统,可从内外部对打印零件的三维特征进行扫描检测 。

海克斯康在复杂零部件增材制造领域不断探索更先进的技术,不仅涉及到增材制造产品整个开发生命周期(设计、开发、仿真/样机构建、试验、售后性能及质量检测)的各个阶段,还涵盖了从概念到维护过程中涉及的全部材料/机器设备/工艺/制作鉴定等过程,不断致力于为客户提供智能增材制造解决方案。