由于疾病和事故,截肢的患病率不断增加。尽管假肢技术和医疗护理技术都取得很大进步,但是假肢的制作和装配仍然是一个存在很多挑战的过程。一个假肢技师通常需要十几年的工作经验才能顺利的完成假肢的装配过程,而且目前没有有效的设计和测量手段,仍然需要病人的主管反馈进行修型和调试。

大多数截肢病人的残肢体积和形状都会随时间发生变化(膨胀或收缩),这使得假肢的准确安装变得更加困难。假肢接受腔必须坚硬并与残肢紧密贴合,以传递较大的力,但同时也必须保持柔软,以尽量减少对残肢的伤害。

近期3D打印的变刚度结构(variable-stiffness structure)在自适应变形方面的应用表现出越来越大的潜力。葡萄牙里斯本大学和英格兰布里斯托尔大学的研究人员利用纯PLA材料的可控变刚度和形状记忆性能,通过设计温度控制的变刚度层,实现假肢接受腔的快速取型,并可以进行反复可逆的形状调整。

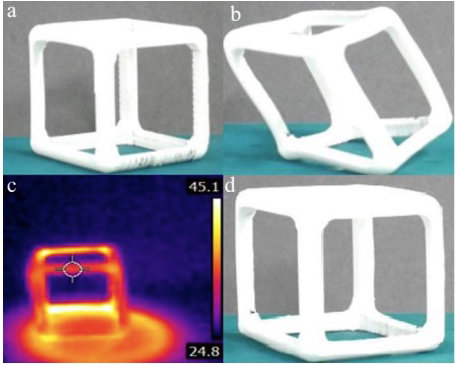

图1. PLA材料的形状记忆行为

研究人员使用纯PLA材料打印成型如图1所示的方框结构,并进行了材料的形状回复能力试验。a为打印成型样件的原始形状;b为加热至材料玻璃化温度Tg(59.2±1℃)以上,加载产生变形,冷却至室温;c为对样件再次加热;d为加热后恢复形状。

研究人员设计了球形和蝶形两种框架结构,打印测试了这两种结构在一下四个时间点的刚度和变形情况:

S1:初始状态。在室温下,初始未变形的试样。

SS:软状态。初始未变形的试样,温度为T > Tg。

SD:变形状态。室温下的变形试样。

SR:恢复状态。在室温下恢复形状的试样。

图2. 球形结构、蝶形结构的平均刚度和高度变化

结果显示:材料被加热至Tg以上,两种结构的刚度显著降低,结构发生明显的变形,当再次加热后,两种结构的刚度和形状均恢复至与初始形状相近。这种性能为接受腔的设计提供了很好的手段,将材料加热至Tg以上,材料变得柔软易变形,将残肢与材料接触可以快速获得紧密贴合残肢得接受腔几何形状,冷却并固定形状。再次加热后结构恢复形状可以适应残肢的形状变化。

参考文献:

Pourfarzaneh, A., et al. (2019). Towards adaptive prosthetic sockets using 3d-printed variable-stiffness shape-memory structures. RoboSoft 2019 - 2019 IEEE International Conference on Soft Robotics.

供稿人:单存清-王玲