近日,日本写真印刷(Nissha Printing)推出了自然材料的模内装饰工艺 - Material Insert。

将皮革、布、木头、金属等材料和薄膜结合,再注塑成型,这样可以使难以加工成型的自然材料应用于产品表面,结合设计,加入无线、触控、电子、传感等功能,成为自然材质触感表面的科技产品。

在即将举办的2017表面装饰创新技术论坛(4月13-14日,上海)上,日本MTO技术研究所所长桝井捷平先生将有针对此工艺的详细解说。

塑胶产品从最初的喷涂,到如今与自然材质和高科技结合,成为触动人心的高级感产品,经历了哪些变化?

注塑产品没有经过后处理加工的外观是这样的

喷涂,使产品外观更美观

水转印可以模仿桃木、大理石、碳纤、迷彩纹等

水转印优点在于不需额外的模具,单件成本低。但致命缺点在于成型过程中遇到有拉伸形状时,花纹变形非常大,所以只适合做不规则的大花纹,如而实务上,水转印适用于大型工件,譬如:汽车中控饰板…对于小型对象,对精密度、定位要求高的产品则较不合适。

当水转印的仿桃木铺天盖地的在各型各档车上应用以后,导致了仿桃木应用的泛滥。消费者也产生的审美疲劳,期望能有些与众不同的东西出现,比如规则纹、小花纹等。而传统的水转印又满足不了这样的要求,于是催生了新的工艺,IMD(模内装饰/模内注塑)应运而生。

模内装饰/模内注塑工艺(IMD)的在HP笔记本上的应用一经推出,掀起了塑胶外观的革命。

图(a)为HP Pavilion dv2610黑潮机II ,外观采用IMD 技术;(b) HP EliteBook 2530p 则为传统表面涂装。对比可以看出IMD工艺改变了过去单一的外观色调,展现其多样化图案的优势。

IMD工艺在2008年笔记本电脑外观件(A 、C 件)部分的应用渗透率达46%,2009年更提升至60%左右。

IMD(In Mould Decoration)工艺其实是个统称,简单地可以分成两类:转印IMR、包覆IMF/IML。

IMR:其承载体PET膜在塑料件射出成型后即剥离,仅留下墨水转印在标的塑料件表面,前述HP 黑潮机即属于此类。

IML/IMF:其承载体PET膜或PC 膜在塑料件射出成型后仍保留在标的塑料件外层,担任部份保护角色。

IMR

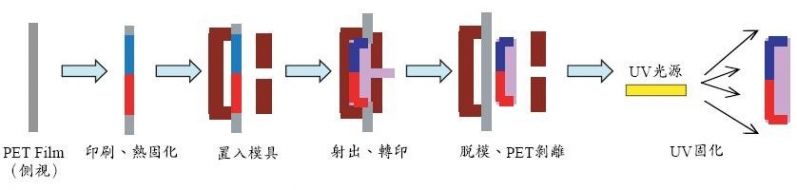

IMR设计概念类似转印贴纸,即将标的塑料件所需涂装的颜色或图样,事先印刷在塑料膜(PET)上,然后将印刷有色彩或图样的PET膜,置入射出成型模具内侧,再借由射出成型的过程,将色彩及图样自PET 膜转印至塑料件表面,使该塑料件在射出成型的同时,外观涂装也一并完成,省去后续涂装加工的制程,而PET空白膜则在成型脱膜时剥离,如下图

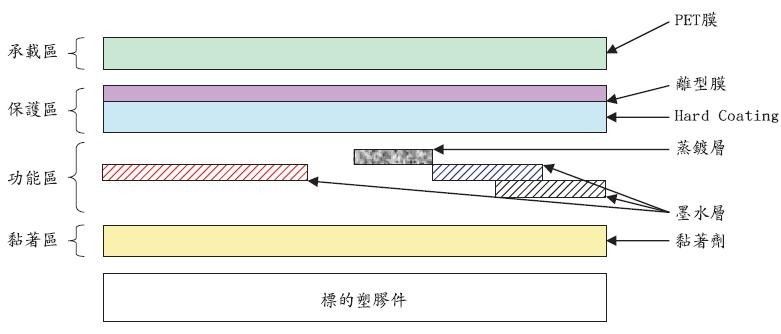

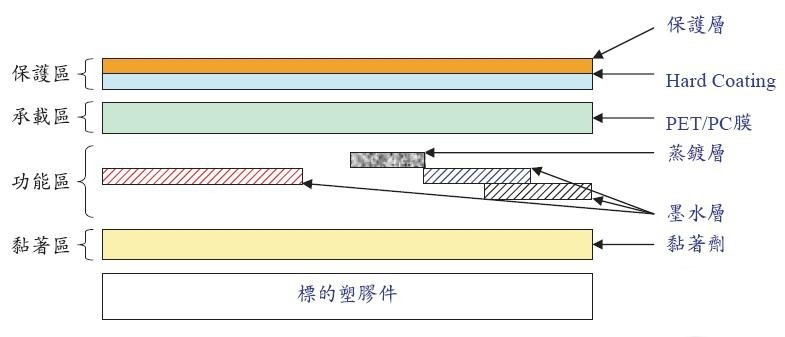

IMR薄膜,即转印膜,是此工艺的技术关键,结构如下图所示:

由于在后续射出制程时需经「转印」过程,因此IMR 转印膜的生产流程,由上而下依序从离型膜的涂布开始。

顾名思义,离型膜的功能在于射出成型时,使墨水得以顺利剥离PET 膜而不致造成伤害;而在离型膜之后,接着涂上Hard Coating 层,该层在射出完成后,担负成品最外层的防刮保护作用,其结构与配方随各生产厂商而异, Hard Coating 涂布的层数也有所不同,一般IMR 在射出成型后,硬度约可达H 等级。

保护区涂布完成后,则进入功能区的制程,本区结构以印刷制程为主,亦可搭配客户需求,列入蒸镀制程,甚至是溅镀制程。目前厂商所采用的印刷技术,包括网版印刷及凹版印刷等,而印刷层数、色彩、样式及区块配置,则视客户需求而定。

整个IMR生产流程包含两段式固化,第一段为热固化,第二段为UV固化。因为整个IMR 膜的成型,是在塑料件射出时同时完成,因此IMR 膜在射出阶段需同时具备可塑型及耐冲击两种特性,惟此两种型在材料本质上几乎相冲突。

为达同时具备可塑型及耐冲击两种特性, IMR 的膜层被设计成半固化状态「B Stage」,两段式固化膜层应运而生;所谓两段式固化,业界常用的方法即是在膜层中包含热胶及UV 胶两种固化剂,第一段制程先让热胶固化,以提高IMR 膜在射出时的耐冲击性及机械强度;而此时未被固化的UV 胶部分,则提供膜层的可塑性。

但为符合两段式固化的配方设计,在实际操作上较一段式固化复杂许多,首先是UV 胶的选择,尤其须考虑对原先膜层结构的兼容性;其次,UV 胶在本质上属较软性材料(其固化后的表面硬度仍无法达到一般热胶的硬度),搭配使用在硬化层之后,可能会使整体塑料件的表面硬度不如单纯使用热胶固化。

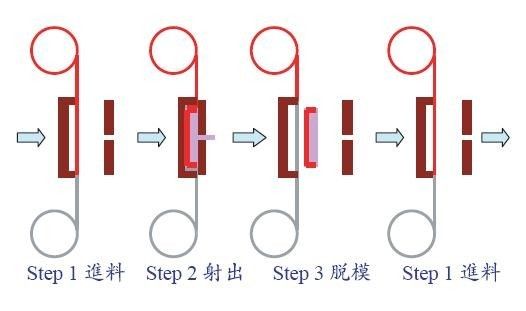

IMR 制程成功的关键之一,在于Nissha 成功开发了卷对卷射出制程,大幅降低了生产成本。卷对卷进料概念如下图所示

IML/IMF

IML/IMF在结构及配方组成上均较IMR 强固且可塑性更高,搭配机械手臂送料射出,在技术上亦可连续自动化生产。其优点在于产品涂装的多样性,使得外观件较传统涂装方式更具变化及美观,且在表面硬度及机械强度增强后,可被广泛应用到3D 立体结构的塑料件上,其可应用产品范围较IMR更广。

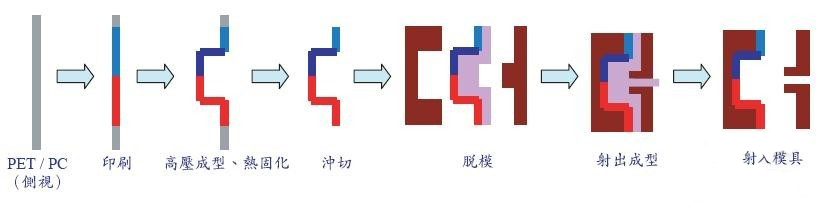

相较于IMR类似转印贴纸的设计,IML/IMF则像是一般贴纸;意即将印有标的塑料件所需涂装的色彩、图样PET(或PC)膜,经过高压成型、热固化、冲切后,再置入射出成型模具内侧,藉由射出成型的过程,将色彩、图样及PET 膜,直接贴附在塑料件表面(PET 膜一并保留不剥离),使得该塑料件在射出成型的同时,外观涂装也一并完成,省去后续涂装加工的制程。

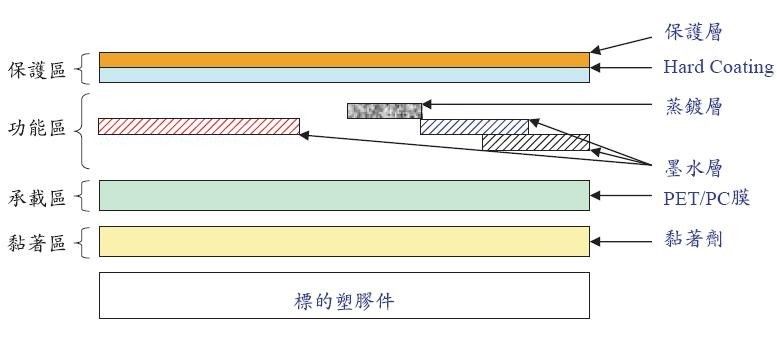

采用IML/IMF工艺,成型后PET膜仍保留在标的塑料件上,因此在成型膜的设计,可将保护区与功能区分开在PET 膜上下两侧,如此一来,即可避免Hard Coating 及墨水配方两者在接触接口的相互干扰;此外,亦不需要离型膜。

有时为了特殊需求,IML/IMF膜亦会采用下图结构,将Hard Coating 层及墨水层均位于PET / PC 同侧。

IMF 生产流程相较IMR 单纯许多,由于IMF 膜在置入射出模具前已完全成型固化完毕,在射出过程中不需保留「可塑性」,因此在配方上可完全使用热胶且一次完全固化,而固化后的膜层,在射出时具高耐冲击性。另外,由于PET/PC 膜最终将保留在成品表面,因此其成品的表面硬度、机械强度及可立体化程度均优于IMR 。

IML/IMF 制程上需先经过冲切, 且PET/PC 膜最终将保留在标的塑料件上,且IMF 膜有时具备立体结构,因此在塑料件射出成模时,无法像IMR 一样采卷对卷连续送膜。机壳厂商在导入IMF 技术时,为节省送膜时间及减少对位失误,大多数厂商均采用机械手臂自动送膜;而机械手臂送膜的设计,并不侵犯Nissha 专利,拥有较宽广的空间。这也是国内厂商较愿意投入IML/IMF 技术的原因之一。

随着消费者需求的变化和厂家的技术提升,IMD除了满足视觉上多花样之色彩享受,如3D立体、发丝、高光、雾面等;也开发了适合触觉感受的激光镭雕立体纹路和纹理,包括软触感(soft touch),柔滑触感(silky touch)等。

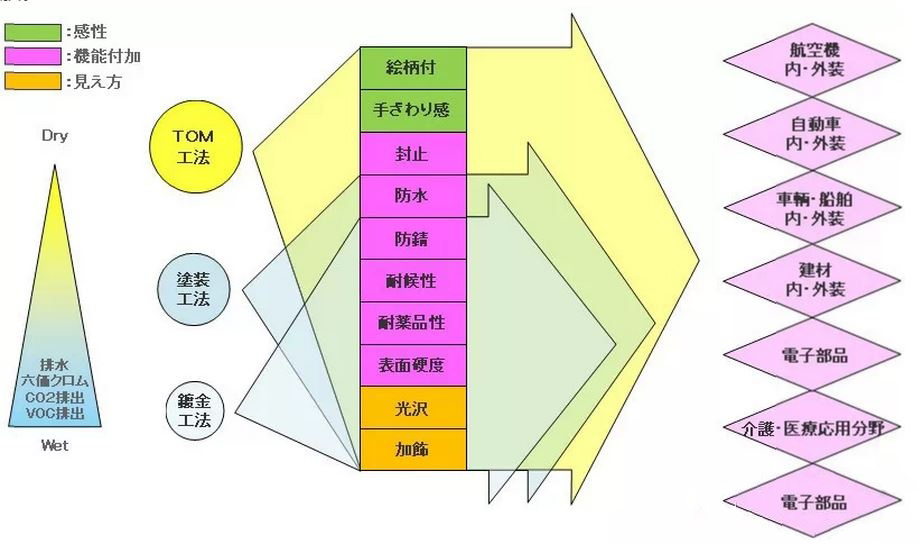

IML/IMF在纹理、咬花加工后,置于模内注塑时,会发生纹理变浅的问题。这时,模外装饰技术(OMD, Out Mold Decoration)进入了业届。TOM所要求的温度只需要将薄膜软化,比IMD低了100-200度;注塑过程中的压力可以达到每平方公分几百公斤,TOM则不需要这么高的压力,所以触感可以被更好地保存,摸起来更有真实感。

目前模外装饰OMD中的TOM(Three dimension Overlay Method,三次元表面加饰)工艺已广泛应用。

TOM工法直接解决了IMD恼人的冲墨问题,可以提供给消费者不一样的视觉、触觉感受,可运用在各种材质,不再局限于塑胶。

TOM工艺有2种方式:

一种是需要裁切的方式,也是目前做得最多的一种,运用无真空孔之真空成形(NGF成形)技术, 透过大气压或真空压,将涂有黏着剂之薄膜与加工对象紧密贴附。

另一种是热转印的方式,把油墨层渗入或者通过背胶粘接到塑胶内,达到装饰的效果。步骤为:真空成型-UV光照-Film剥离成品。

在即将举办的2017表面装饰创新技术论坛(4月13-14日,上海)上,布施真空株式会社社长三浦高行先生将针对TOM工法的最新开发和应用,进行分享和展示。

同时,随着材料科技的发展,受消费者审美偏好影响,不论是建筑、汽车、消费电子,更大的透明度、更舒服的视觉体验、更开放的人机互动成为趋势。

IMD与印刷电子结合,将触控、光电、无线、传感等功能整合在一起,即智能表面,进一步扩大设计自由度,节省了装配时间、成本,使产品更小、更轻薄。

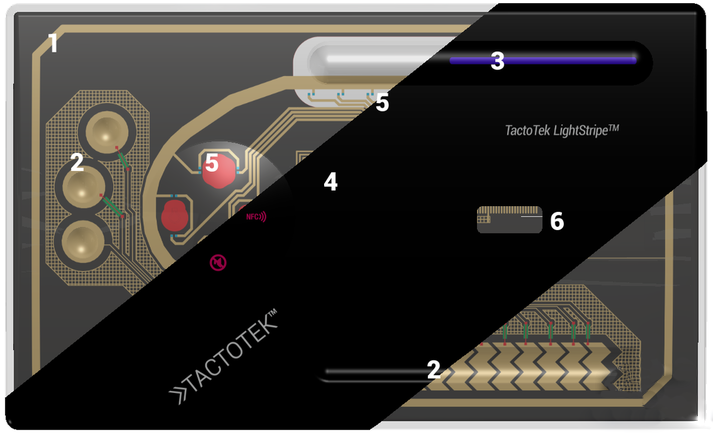

一件产品上集合了表面装饰和多种功能

1、挥手激活传感器

2、控制器、按键、滑块

3、灯带

4、印刷天线(在装饰层下)

5、LED背光指示和集成在塑料中的灯带

6、集成在3D塑料件内的控制器

除了物理化学特性、成本与制程良率等等考虑之外,设计师更关注的往往是材料在使用者心中所引发的情感与经验。

在自然材料的外表下,配合LED光源所创造的光线与色彩情境,以及高科技的功能性,给消费者带来独特的体验。